Ученые Санкт-Петербургского политехнического университета Петра Великого под руководством директора Института машиностроения, материалов и транспорта (ИММиТ), д.т.н., профессора Анатолия Поповича разработали уникальную технологию мультиматериальной 3D-печати металлом сложнопрофильных изделий. С ее помощью можно создавать узлы и детали из нескольких (до 4-х) сплавов в рамках одного технологического цикла. Это существенно экономит средства и время. Данная технология уже применяется для изготовления образцов и изделий. Размер одной объемной единицы печати конкретного материала может быть менее одного миллиметра, что позволяет программировать такие материалы буквально в микромасштабе.

Разработка осуществляется при поддержке федеральной программы «Приоритет-2030».

Потребность в создании конструкций из нескольких видов материала возникает, когда изделию необходимо обеспечить различные, порой противоречивые свойства: повышенную твердость и одновременно пластичность, теплопроводность и коррозионную стойкость. В медицине изделия из нескольких видов материала используют, когда нужно создать биосовместимые изделия с определенными механическими свойствами – например, имплантаты из титана и кобальт-хрома.

То есть новая технология «политехников» позволяет получить деталь, запрограммировав нужный комплекс свойств за счёт создания зон из нужного материала с требуемыми характеристиками. При этом не создается резкого перехода между слоями различных материалов. Как состав, так и свойства изменяются плавно от одного металла к другому, что позволяет предотвращать возникновение дефектов, так как обычно они возникают именно на стыках различных материалов. Таким образом возможно совмещение даже изначально несвариваемых материалов, в частности алюминия и стали.

Сегодня специалисты СПбПУ апробировали уже более 20 материалов и их комбинаций, в том числе титановые, алюминиевые сплавы, сплавы с эффектом памяти формы. И даже сочетания тех металлов, которые раньше не сваривались, например, алюминий и сталь.

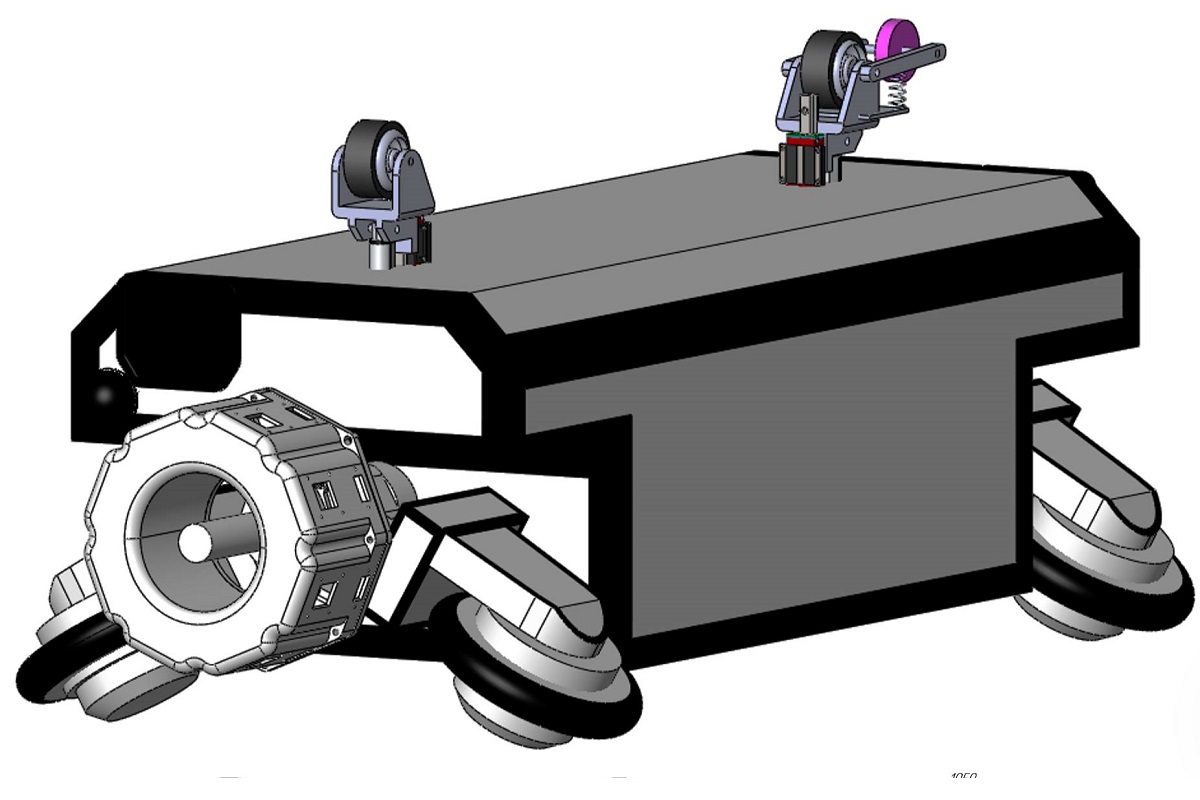

Разработчики уже применили новую технологию на практике. Так, инженеры создали прототип малоразмерной камеры сгорания, внутри которой жаропрочная бронза, а снаружи - силовая оболочка из никелевого сплава, а между ними тонкая сетчатая структура, которая позволяет эффективно отводить тепло. Благодаря новой технологии существенно экономится время изготовления изделия. Если традиционный цикл занимает месяцы — делается внутренняя оболочка, фрезеруется, далее сваркой на нее крепятся наружные элементы, то с применением новой разработки все происходит за один технологический цикл. С учетом дальнейшей механической обработки поверхностей цикл занимает всего несколько дней.

Еще одно изделие — шестерня, в которой необходимо обеспечить внутри вибропоглощение, а снаружи повышенную твердость для предотвращения износа. Для повышения механических свойств имеется возможность задания сложной формы перехода от одного материала к другому. Это условие также можно запрограммировать и получить в готовом изделии.

Таким образом разработка Петербургского Политеха позволяет не только получать более прочные соединения, но и экономить средства и время при их производстве.