Полная версия интервью главного конструктора по ключевому научно-технологическому направлению развития СПбПУ "Системный цифровой инжиниринг" Алексея Боровкова газете «Поиск», включающая невошедшие фрагменты.

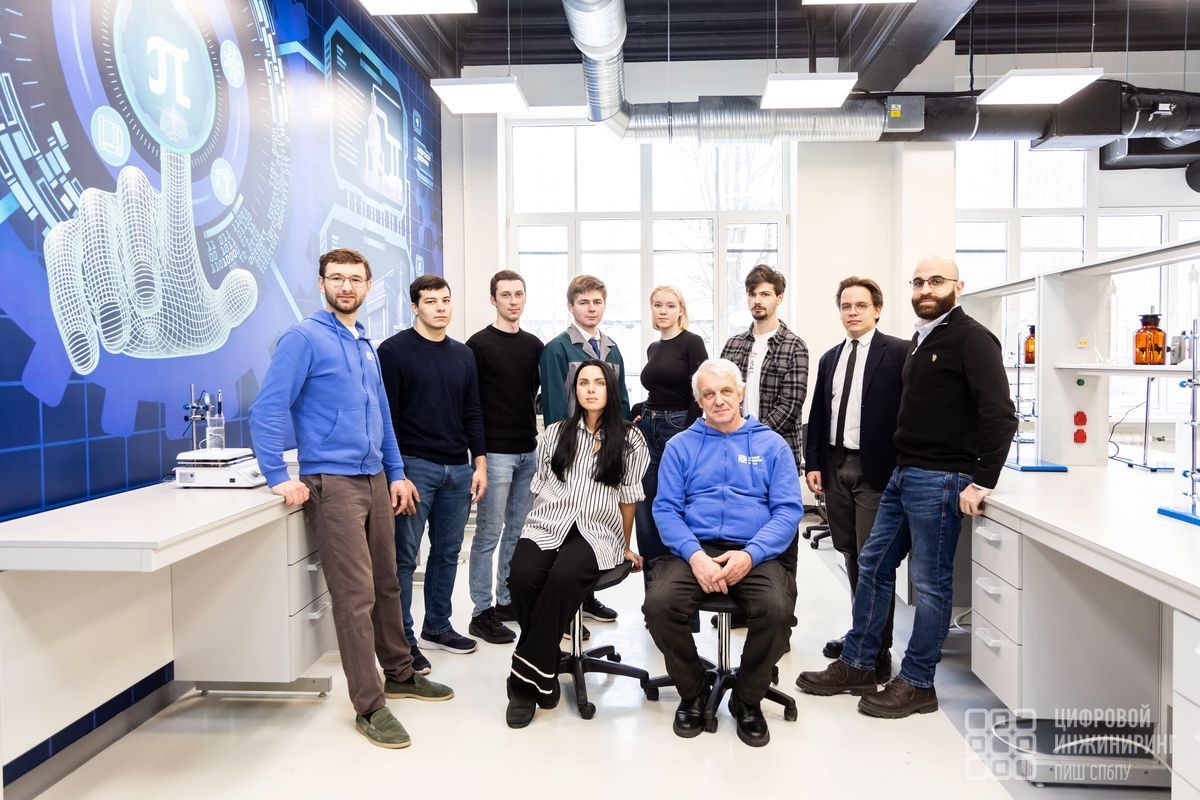

Санкт-Петербургский политехнический университет Петра Великого вошел в первую группу вузов — получателей грантов программы «Приоритет-2030». Задачу по обеспечению технологического лидерства России коллектив СПбПУ будет решать, фокусируясь на трёх ключевых научно-технологических направлениях. О них, а также о создании уникальных технологий для страны и подготовке «инженерного спецназа» «Поиску» рассказал проректор по цифровой трансформации СПбПУ, руководитель Передовой инженерной школы СПбПУ «Цифровой инжиниринг» Алексей Боровков.

- Алексей Иванович, тема технологического лидерства сегодня является одной из ключевых национальных задач. Ваш университет взялся внести существенный вклад в ее решение. Каким образом это будет реализовано?

- Прежде всего давайте определим терминологию. В 2023 году комиссия под руководством первого вице-премьера Правительства РФ Андрея Белоусова разработала, и Правительство утвердило Концепцию технологического развития, где представлено следующее определение: технологическое лидерство – это превосходство технологий и / или продукции по основным параметрам (функциональным, техническим, стоимостным) над зарубежными аналогами.

Для достижения этой цели университетам было предложено разработать два ключевых документа: стратегию и программу развития вуза. Наша стратегия развития – это достаточно краткий документ, охватывающий период до 2030 года и в перспективе до 2036 года. А программа развития – план реализации стратегии развития с конкретными мероприятиями и показателями, которых планируется достичь, с описанием целевой модели, имеющихся барьеров и возникающих рисков.

При разработке этих документов мы провели глубокий анализ того, что уже было достигнуто в университете, и выявили направления-лидеры с точки зрения объемов внебюджетных НИОКР, научно-технических услуг и коммерциализации РИД. Эти три показателя легли в основу нового, ключевого показателя результативности программы «Приоритет 2030» – индекса технологического лидерства (ИТЛ). Он отвечает тому определению, на которое я ссылался, и позволяет измерять наш вклад в достижение национальных целей.

- Каким образом?

Внебюджетные НИОКР отражают наши компетенции, необходимые для решения фронтирных инженерных задач по заказам индустриальных партнеров, связанных с проведением исследований и разработок, направленных на генерацию новых знаний, разработку технологий и опытных образцов изделий. В прошлом году объем таких работ в университете превысил один миллиард рублей.

Научно-технические услуги (НТУ) отражают применение имеющихся знаний и разработанных ранее технологий для решения конкретных задач индустриальных партнеров. В отличие от НИОКР, здесь новые знания, как правило, не генерируются, а происходит практическое применение современных знаний и достижений. Объем этих услуг в СПбПУ также составляет значительную сумму – 1 млрд 275 млн рублей в год.

Коммерциализация разработок показывает, насколько наши результаты интеллектуальной деятельности – патенты, компьютерные программы, базы данных, ноу-хау – востребованы промышленностью, соответственно, какой доход они приносят университету.

- Я правильно понимаю, что программа развития ведущего университета должна отвечать на вопрос: «А в чем вы лучшие в стране»?

- Вот, именно! Поэтому для определения наших конкурентных преимуществ мы проанализировали все наши внебюджетные НИР и НИОКР, НТУ и результаты коммерциализации с 2018 по 2024 год. Был составлен рейтинг научных групп и руководителей по объему и значимости выполненных работ и сформирован перечень приоритетных отраслей, корпораций и компаний, с которыми мы наиболее эффективно сотрудничаем.

В итоге мы сформировали три ключевых научно-технологических направления (КНТН) развития Политехнического университета как ведущего инженерного университета, фокусировка на которых позволит нам вносить достойный вклад в решение национальной задачи по обеспечению технологического лидерства страны:

КНТН-1 – Системный цифровой инжиниринг – разработка технологий и продукции, превосходящих зарубежные аналоги для различных отраслей промышленности, на основе технологий цифровых двойников, цифровой сертификации и платформенных решений CML-Bench®. Базовыми отраслями являются машиностроение в широком смысле, включая авиастроение и БАС, двигателестроение, энергомашиностроение, атомное и нефтегазовое машиностроение, автомобилестроение, судостроение и кораблестроение и т. д.

КНТН-2 – Материалы, технологии, производство – разработка и применение передовых материалов, а также аддитивных и сварочных технологий, других производственных технологий. Мы уделяем внимание как мелкосерийному производству на базе университета, так и участию в работе крупных производственных компаний.

КНТН-3 – Искусственный интеллект (ИИ) для решения межотраслевых задач. Здесь мы сосредоточились на прикладных аспектах применения ИИ в промышленности, электроэнергетике, строительстве и нефтегазовой отрасли.

Итак, по этим обоснованно выбранным КНТН наш университет на протяжении многих лет сформировал значительный научно-технологический задел. Кроме того, такой широкий охват направлений позволяет нам своевременно реагировать на появление новых перспективных направлений, например, беспилотные авиационные системы (БАС), развитие которых продиктовано в том числе текущей геополитической ситуацией. Таким образом, мы планируем активно участвовать в реализации шести национальных проектов технологического лидерства по направлениям, где у нас уже есть серьезные научно-технологические заделы и достижения.

- Не могли бы вы объяснить, в чем, например, суть системного цифрового инжиниринга и чем он отличается от более привычного понятия «компьютерное моделирование».

- Компьютерное и суперкомпьютерное моделирование – это, конечно, важнейшая сквозная технология, эффективно применяемая в научных исследованиях, а также во всех высокотехнологичных отраслях промышленности. Как правило, компьютерное моделирование используется в исследованиях на стадии разработки и проектирования новых изделий и технических систем, а также на стадиях производства и эксплуатации. В высокотехнологичных отраслях, таких как автомобилестроение, авиастроение, атомное машиностроение, роль компьютерного моделирования чрезвычайно велика. Но при этом мы не должны терять суть инжиниринговой деятельности, которая включает в себя проектирование и создание конструкторской документации, изготовление опытных образцов и проведение испытаний. Понятие «компьютерный инжиниринг» подразумевает эффективное сопряжение процессов проектирования и компьютерного моделирования, переход к новой парадигме проектирования на основе компьютерного моделирования, в современной передовой трактовке – на основе технологии цифровых двойников.

Существует более ста типов инжиниринга, связанных с конкретными отраслями: автомобильный, аэрокосмический, нефтегазовый и так далее. Учитывая нашу политехническую направленность, фактически, необходимо работать со всеми этими отраслями на основе сформированных десятилетиями научно-технологических заделов.

На современном этапе развития мы все чаще говорим о цифровом инжиниринге, поскольку сегодня любая разработка немыслима без применения широкого спектра цифровых технологий. А добавление слова «системный» связано с тем, что мы фокусируемся на работе со сложными техническими / киберфизическими системами.

Таким образом, системный цифровой инжиниринг ориентирован на различные отрасли, использует передовые цифровые технологии (в первую очередь, цифровые двойники) в качестве основного инструмента и фокусируется на решении сложных наукоемких мультидисциплинарных задач.

- Как системный цифровой инжиниринг и технологии цифровых двойников помогает создавать продукцию, превосходящую зарубежные аналоги?

- На этапе разработки мы сталкиваемся с множеством противоречащих друг другу требований, предъявляемых к создаваемому изделию. Например, один из критериев оценки транспортного летательного аппарата – расход топлива, приходящийся на единицу транспортной работы (на 1 пассажиро-километр или на 1 тонно-километр). Понятно, что летательный аппарат с лучшей аэродинамикой и меньшей массой самолета будет более экономичным, но при этом он должен быть прочным. Как правило, красивый промышленный дизайн высокотехнологичных изделий оказывается чрезвычайно дорогим в реализации, требующим применения дорогостоящих технологических и производственных решений. Поэтому мы должны проектировать изделие с учетом технологической реализуемости и ресурсных ограничений (временных, стоимостных, технологических, производственных, экологических, нормативных, экономических и т.д.), иначе изделие не будет реализовано, останется в статусе проекта.

Бывает, что при попытке упростить производство теряются изначально заложенные конкурентные преимущества, в первую очередь, технические характеристики. И, конечно, на этапе разработки необходимо учитывать все режимы эксплуатации – не только нормальные, но и нарушения нормальных режимов работы, наконец, аварийные ситуации. Именно здесь ключевую роль играет технология цифровых двойников. Чем больше мы «сделаем в цифре» на этапе разработки, тем лучше будет конечный результат и тем дешевле будут стоить разработка, изготовление опытных образцов, их испытания, наконец, мы сможем обойтись минимальным объемом необходимых испытаний.

Цифровой двойник изделия позволяет управлять требованиями и изменениями в процессе проектирования, находить рациональные компромиссные решения между противоречащими друг другу требованиями и целевыми показателями. Мы вносим изменения в цифровую модель и сразу видим, как это повлияет на такие разнообразные характеристики, как, например, прочность, долговечность, уровень безопасности и комфорта, стоимость и другие характеристики. Мы можем моделировать технологические процессы изготовления – литье, штамповку, сварку, сборку – и анализировать влияние технологических отклонений на эксплуатационные характеристики. Таким образом, еще до изготовления опытного образца мы имеем практически полное представление о будущем изделии, более того, оно в цифровом виде уже прошло все необходимые стендовые и полигонные испытания.

- Приведите примеры продуктов, созданных в Политехе, которые уже сейчас опережают западные аналоги?

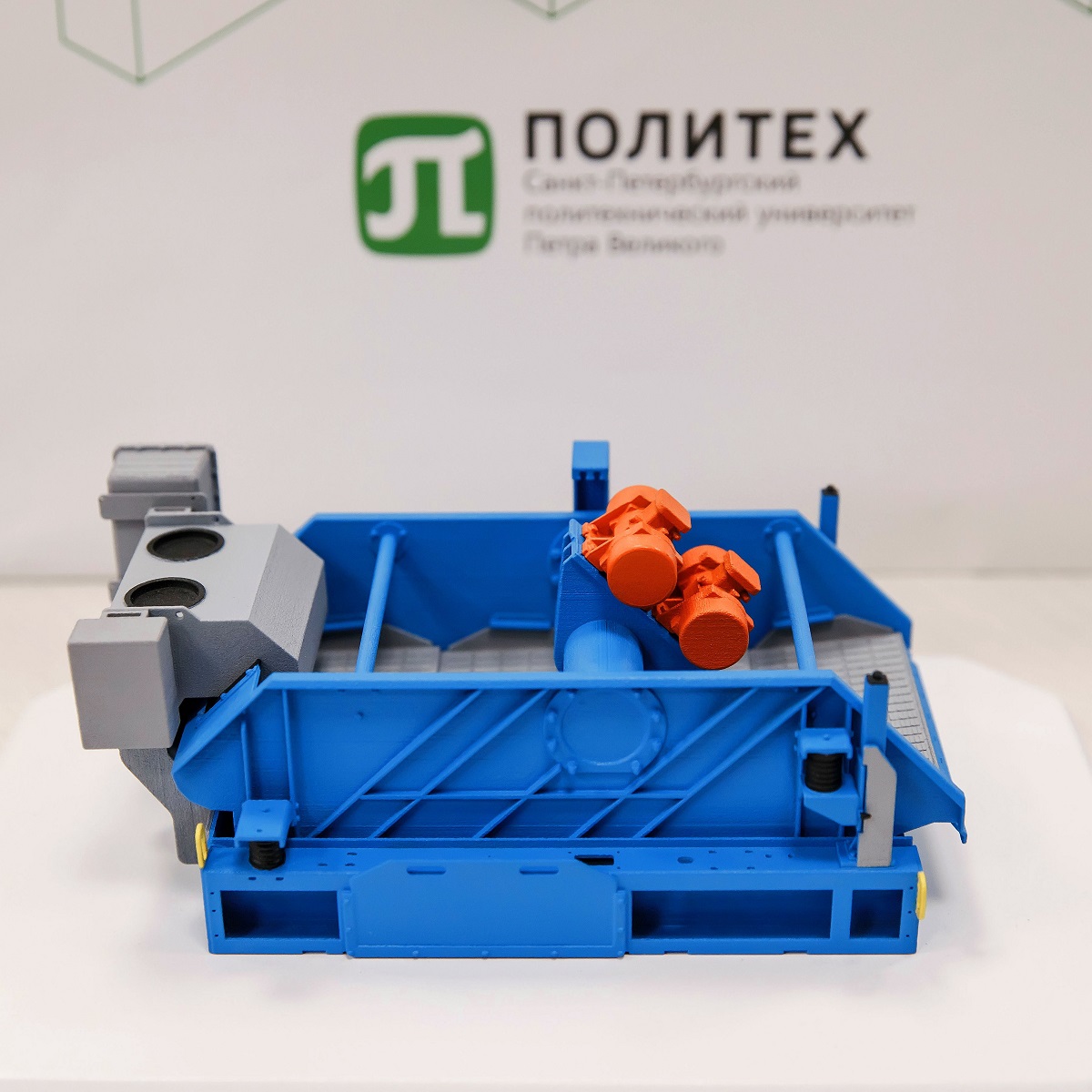

- Могу назвать установку для нефтегазовой промышленности, которая успешно производится нашим индустриальным партнером – топливным дивизионом ТВЭЛ госкорпорации Росатом. В рамках диверсификации бизнеса наши коллеги начали развивать направление нефтегазового машиностроения, в частности, возникла необходимость импортозамещения высокотехнологичного оборудования для очистки бурового раствора. Ключевым элементом такой системы является вибросито.

У мировых лидеров, чье оборудование ранее закупалось нашей нефтегазовой отраслью, основная характеристика – уровень средних максимальных виброускорений достигал 7g (g – ускорение свободного падения). Перед нами была поставлена задача спроектировать российскую установку, которая по функциональными, техническим и стоимостным характеристикам, будет превосходить зарубежные аналоги мировых лидеров, которые использовала наша российская промышленность.

Традиционный подход – обратный инжиниринг, когда существующее изделие разбирается, изучается и воссоздается – позволил нашим партнерам лишь приблизиться к этому показателю, достигнуть уровня 6-6,5 g.

Именно тогда нами была применена технология цифровых двойников. В результате интенсивной работы на цифровой платформе мы с помощью обобщенного генеративного дизайна и технологий компьютерной оптимизации за 70 дней разработали и проанализировали около 700 вариантов конструкции и разработали цифровой двойник установки, который позволил нам сгенерировать семейство оптимальных конструкций. Выбранная конструкция с первого раза прошла все межведомственные испытания, достигнув уровня 8,25 g, значительно (на 17 %) превысив мировой уровень. Кроме того, была обеспечена необходимая надежность и долговечность конструкции, которая позволила годами (более шести лет) эксплуатировать эти установки в режиме высоких динамических нагрузок.

В итоге отечественные изделия оказались не только лучше по производительности и качеству, но и дешевле зарубежных аналогов. Это и есть простейший пример технологического лидерства, которое обеспечили передовые технологии разработки на основе цифровых двойников и цифровой сертификации изделий, реализуемые на цифровой платформе.

- Использовалась ли при их разработке платформа CML-Bench, о которой вы упоминали?

- Конечно, обязательно. Цифровая платформа по разработке и применению цифровых двойников CML-Bench® сыграла фундаментальную и решающую роль в этом и многих других проектах, так как позволяет принципиально по-другому выполнять работу в единой цифровой среде в рамках новой парадигмы проектирования на основе цифровых двойников.

Все изменения в конструкции, которые вносились в процессе разработки вибросита – математические и компьютерные модели, результаты цифровых испытаний и валидации (сравнения результатов компьютерного моделирования с экспериментами), проектные решения, обоснованные цифровыми испытаниями, – сохраняются на платформе.

Принципиально важно, что инженер может открыть проект, выполнявшийся ранее другими специалистами, и увидеть всю историю разработки, все предпринятые шаги, в том числе увидеть и отвергнутые в тот момент решения, которые могут быть полезны в других проектах. Это обеспечивает капитализацию знаний, прозрачность и прослеживаемость всех процессов и этапов работы. Фактически, это новая система управления знаниями, компетенциями, требованиями, изменениями, конфигурациями, цифровыми испытаниями и цифровой сертификацией проектируемых конкурентоспособных изделий на ключевой стадии – в процессе разработки изделий, когда обосновываются все функциональные, технические и стоимостные характеристики будущих изделий.

В настоящее время на цифровой платформе CML-Bench® представлено более 350 тысяч цифровых и проектных решений, сотни реализованных проектов для приоритетных отраслей высокотехнологичной промышленности России.

- Какие барьеры сейчас мешают массовому внедрению российских цифровых инжиниринговых решений и как их преодолеть?

- Одним из основных барьеров стал уход зарубежных высокотехнологичных компаний, которые поставляли индустриальное и инженерное программное обеспечение на предприятия отечественной промышленности. Однако, это послужило мощным толчком для запуска механизмов импортозамещения программного обеспечения во многих отраслях.

Второй важный момент – сложность самой задачи достижения технологического лидерства, ведь это не просто импортозамещение, когда мы создаем что-то похожее на зарубежные аналоги, а превосходство технологий и продукции.

Разработка и внедрение инновационных решений в промышленности требует специально подготовленных специалистов-разработчиков, имеющих фундаментальное математическое и физико-механическое образование, владеющих передовыми цифровыми и производственными технологиями и способных успешно реализовать сложные наукоемкие проекты. Этим должны заниматься, в первую очередь, те преподаватели, научные работники и инженеры, кто непосредственно участвует в реализации инновационных проектов по заказам промышленности. Именно для решения этой задачи был создан и реализуется федеральный проект «Передовые инженерные школы».

- Какие уникальные методики используются в вашем университете, в частности в рамках Передовых инженерных школ, для подготовки специалистов в области цифрового инжиниринга?

- Этот федеральный проект изначально задумывался как тесное взаимодействие университета с промышленностью. Мы на регулярной основе выполняем НИОКР, которые действительно интересны индустриальным партнерам, а значит, они готовы их финансировать. За два с половиной года наша Передовая инженерная школа «Цифровой инжиниринг» получила 1,2 миллиарда рублей бюджетной поддержки и заработала более 1,8 миллиарда рублей внебюджетных средств от индустриальных партнеров.

Одним из ключевых элементов работы является создание новых специализированных магистерских программ совместно с индустриальными партнерами, такими как Росатом и Ростех. Эти компании формулируют свои потребности в новых специалистах, понимая перспективы развития технологий и своей будущей продукции. Как правило, формируется перечень конкретных задач и дорожная карта развития компетенций, заказываются внебюджетные НИОКР, в которых участвуют смешанные команды, включающие магистрантов, опытных инженеров, научных сотрудников, преподавателей и представителей заказчика. Это обеспечивает опережающую подготовку специалистов, которые будут востребованы в процессе разработки и производства новой конкурентоспособной продукции.

У нас реализована уникальная модель наставничества. У каждого магистранта обычно два руководителя: один – со стороны университета, который отвечает за научно-образовательную и проектную часть, а второй – от индустриального партнера, он курирует инженерную деятельность, связанную с конкретным проектом. Важно, что представители индустриальных партнеров входят в учебно-методические советы и участвуют в формировании учебных планов специализированных магистратур.

- Что такое «инженерный спецназ», который вы готовите?

- Этот термин впервые прозвучал в июне 2014 года на заседании Совета по науке и образованию с участием Президента РФ В. Путина. Наш ректор Андрей Рудской предложил таким образом назвать специалистов, которые необходимы для прорывного развития инженерного дела, технологий, промышленности. Изначально речь шла об «инженерно-технологическом спецназе», чтобы подчеркнуть роль технологий. Но в обиходе прижился более короткий вариант – «инженерный спецназ». Под ним мы понимаем высококвалифицированных специалистов мирового уровня, которые владеют передовыми цифровыми и производственными технологиями и способны решать сложные мультидисциплинарные задачи, включая те, с которыми они ранее не сталкивались. Как и настоящий спецназ, эти инженеры должны быть готовы ответить на любой профессиональный вызов.

Фактически, это специалисты, которые умеют работают в области системного цифрового инжиниринга, со сложными техническими / киберфизическими системами на всех стадиях – от разработки, производства и до эксплуатации, утилизации – с использованием передовых цифровых технологий, платформенных решений и цифровых двойников.

- Какие прорывные технологии и результаты вы ожидаете увидеть в области цифрового инжиниринга в ближайшие 5-10 лет?

- Анализируя мировые рынки и прогнозы развития технологий до 2028-2035 гг., я бы выделил несколько ключевых тенденций.

Основой для эффективной организации деятельности в области высокотехнологичного инжиниринга является рынок специализированных мультидисциплинарных цифровых платформ (SPDM-систем) по разработке и применению цифровых двойников, по выполнению цифровой сертификации, объемом около 2 миллиардов долларов в год. Наиболее динамично развивающимся в мире рынком является рынок технологий цифровых двойников – его ежегодный прирост (CAGR) составляет рекордные 61,5% в год, и в ближайшие три года годовой объем рынка превысит 110 миллиардов долларов. Такие темпы, в среднем, на порядок выше темпов роста традиционных рынков. Далее, необходимо отметить рынок технологий искусственного интеллекта, который растет медленнее (CAGR около 30% в год), но в ближайшие годы превысит уровень 1 триллиона долларов. Наконец, рынок инжиниринга и инжиниринговых услуг, включающий все отрасли промышленности, является самым большим – около 10 триллионов долларов в год. Таковы глобальные технологические тренды, технологические фронтиры и темпы развития. На мой взгляд, основные прорывы и в российском, и в мировом высокотехнологичном инжиниринге будут связаны именно с этими направлениями.

Беседовала Светлана Беляева

.jpg)